日期:2016/4/12

来源:中国研磨网《中国研磨》杂志

■ 李印江/文

(四)树脂结合剂金刚石和CBN磨具制造

一、树脂结合剂金刚石与CBN磨具的超硬磨料

1、金刚石 根据加工对象的不同,用于制造树脂结合剂金刚石磨具的金刚石磨料主要有以下两种。

(1)RVD 金刚石。RVD 金刚石是在较低温度下快速生长的金刚石,结晶缺陷多,表面粗糙,大多呈不规则的针片状,强度低,脆性大,自锐性好。

(2)表面镀金属衣的RVD 金刚石。在RVD 金刚石的表面镀上一层镍、铜、钴、钛等金属或合金,可以从以下几个方面改善磨料的性能:一是提高金刚石颗粒强度,强度可以提高30%~60%。二是增加与结合剂的把持能力。磨削硬质合金时,在相同的生产效率下,磨具的耐用度可以提高50%~200%。三是金属衣对金刚石颗粒起到良好的热屏障作用,防止发生氧化或石墨化,提高了金刚石的热稳定性。一般地,镀镍金刚石(RVDNi )用于湿磨,由于磨削时有冷却液的冲刷,磨削热易于散失,镀层增重可以选择大一些。镀铜金刚石(RVDCu)用于干磨,磨削过程中不易散热,镀层增重可以选择小一些。只有在工件对磨削热特别敏感的情况下,采用不镀金属衣的金刚石。

但是,表面镀金属衣的RVD 金刚石的自锐性会有所减弱。表面镀金属衣后的RVD 金刚石会增重50%~100%。

2、CBN也有镀衣的和不镀衣的两种

(1)富耐克公司生产的CBN-800黑色单晶体,易自锐,用于树脂结合剂磨具适于低温磨削。该公司产的CBN-810产品具有中等强度,锐角突出,亦适于用于制造树脂结合剂CBN磨具。

(2)中南杰特公司生产的 CBN115N是表面镀镍产品,表面镀层增加了结合剂对CBN的把持力,提高了制品的耐用度。附加的性能与金刚石镀附相同。

二、选择树脂结合剂的要求

(1)黏结性能好 填料的加入对树脂的黏结性能有一定的影响,树脂与填料的体积比最好为1 :1,或稍大于1 :1。

(2) 强度高 石墨和固体二硫化钼填料的加入使结合剂的强度降低;其他填料的加入使结合剂的强度不同程度地提高。

(3) 硬度适当 结合剂的硬度必须与金刚石和CBN磨粒的磨损速度相适应,如果结合剂硬度低磨耗过快,会造成金刚石和CBN磨粒过早脱落,得不到充分利用。

(4) 耐热性高 尽可能选择耐热性好的树脂材料,并通过加入适当填料提高结合剂的耐热性能。

(5) 磨削效率高,加工光洁度好。

(6) 结合剂中的填料必须能溶于酸或碱,便于回收报废磨具中的金刚石和CBN。

三、配方设计

1、配方的表示方法 金刚石和CBN树脂磨具配方由磨料、结合剂(含黏结剂和填料)、气孔三部分组成,但因为金刚石和CBN树脂磨具大都采用热压成型,所以一般气孔量很少。配方的表示方法有体积法和重量法两种。

以超硬磨具工作层总体积100cm3、金刚石磨料比重3. 52g/cm3、结合剂密度3.50g/cm3 为例,超硬磨料与树脂结合剂含量的关系见表5。

.png)

2、影响配方性能的重要因素 影响配方性能的重要因素有浓度、硬度、金刚石和CBN的粒度等,各量之间的关系如下。

(1)超硬磨料浓度与结合剂的关系 超硬磨料浓度过高时,结合剂含量少,对金刚石和CBN把持不牢,造成金刚石和CBN磨粒过早脱落,不能充分发挥作用;浓度过低时,磨削能力低,摩擦阻力大,造成磨削力增大。一般方法是根据加工要求选用不同的浓度,然后根据浓度大小,选用黏结剂量不同的结合剂。磨料浓度小时,黏结剂量要小;当浓度增加时,黏结剂量也相应增加,以增加结合剂对磨粒的把持力。

(2)超硬磨料粒度与结合剂用量的关系 超硬磨料粒度决定被加工工件的表面光洁度和加工效率,细粒度加工光洁度高,粗粒度加工效率高;在浓度相同的情况下,超硬磨料粒度越细,比表面积越大,结合剂量要求越多;气孔率相同的磨具,细粒度比粗粒度软。粒度与结合剂用量的关系举例见表6。

.png)

(3) 超硬磨具配方设计中的数据确定

① 硬度代号,见表7。

.png)

② 浓度 超硬磨料比较贵重,所以超硬磨具制品的浓度高低对成本和磨削加工都有着明显的影响,一般说浓度高,磨料密度大,耐用度高,磨削效率低;浓度低磨削效率高,耐用度低;但过低的浓度磨料稀疏,磨粒易脱落,效率反而下降,甚至不能正常使用。浓度我们取可能的常用范围由50%~125%;见表8。

.png)

.png)

③ 粒度:一般设计的粒度取值范围是60/70~325/400或更细到微粉级。

④ 结合剂用量与硬度的关系 超硬磨具的硬度可以通过增加结合剂用量、增加填料比例或增加成型压力的办法来提高。但是当结合剂用量过多时,不但硬度提高很少,还会给混料与成型带来很多困难,因此一般不用增加结合剂用量的办法来提高超硬磨具硬度。金刚石树脂磨具参考配方表见表10。

.png)

四、配混料

配混料包括结合剂的配混和成型料的配混。以下从配料计算、配混料工艺和混料设备等方面加以论述。

1、结合剂的配混 结合剂由黏结剂和填料组成,结合剂的配制按如下步骤进行。

(1) 配料计算 配料计算包括黏结剂用量计算、填料用量计算,计算要求准确无误。首先根据磨具的规格形状计算出超硬磨料层和过度层的体积,然后根据配方和制造数量计算出各种原材料的用量。

黏结剂(树脂)用量按式(3)计算:

S=VxVSxρSxN (3)

式中,V为单个磨具金刚石层或非金刚石层的体积,cm3;VS为黏结剂在磨具中所占的体积比;ρs为黏结剂的密度,g/cm3;N为磨具数量;S为黏结剂用量。

填料用量按式(4)计算:

T = VxVTxρTxN (4)

式中,V 为单个超硬磨具金刚石层或非金刚石层的体积,cm3;VT 为填料在磨具中所占的体积比;ρT为填料的密度,g/cm3;N为磨具数量;T为黏结剂用量。

(2)配混料工艺 结合剂的配混料工艺如下:

① 黏结剂的配制 将干燥的树脂放入球磨机内球磨一定时间(一般约24h),然后过120目(120μm)筛网2~3 遍,装入干燥器皿内待用。(市售固体粉状酚醛树脂多是加过乌洛托品的商品,一般使用时不用临时加乌洛托品。)

② 将各种填料装入混料机内混合1~2 h,过180目(80 μm)筛网2遍,装入干燥器皿内待用。

③ 将已经混合均匀的树脂、金刚石和填料装入瓷球磨罐内混合,球料比为1 :1,时间视混料量的多少和黏壁情况而定,原则是既要混合均匀,又要防止因混合时间过长而结块,一般混到颜色一致为止,然后过80目(180μm)筛网2 遍,装入干燥器皿内待用。

(3)混料设备 混料一般采用机械方法,用量少时可以采用手工研混。混料设备有多种,常用的有“V 形混料机”,“筒形混料机”,“球磨机”和三维混料机等。

2、成型料的配混 成型料由金刚石磨料、结合剂和湿润剂组成,成型料的配制按如下步骤进行。

(1)配料计算 配料计算主要包括金刚石用量计算、结合剂用量计算。首先根据磨具的规格形状计算出金刚石层和非金刚石层的体积,然后根据配方和制造数量计算出各种原材料的用量。

单个磨具金刚石用量按式(5)计算:

GD=VDxKD (5)

式中,GD为单个磨具中金刚石质量,g;VD为单个磨具中金刚石层体积,cm3;KD为相应浓度时单位体积金刚石含量,如75%浓度时为0. 66g/cm3。

单个磨具结合剂用量按式(6)计算:

GJ= G-GD=VDxρ-GD (6)

式中,GJ为单个磨具中结合剂质量,g;G为单个磨具质量,g;GD为单个磨具中金刚石质量,g;VD为单个磨具中金刚石层体积,cm3;ρ为磨具成型密度,g/cm3。

(2)配混料工艺 金刚石层采用手工研混,非金刚石层采用机混。可以将结合剂预先配制好,再加入金刚石和湿润剂混合;结合剂也可以不预先配制,采用现配的方法。前者适用于批量生产,后者适用于单件生产。两种方法的混配料工艺流程图1所示。

.png)

(3)混料设备 成型料的混制大部分在研钵中进行,还有小匙、毛刷、筛网等工具。研钵的材质有玻璃、瓷、玛瑙等,一般使用玛瑙研钵较好。一次混料不应超过研钵容积的2/3。混料顺序为先混细料后混粗料,其他工具也应根据粒度不同专号专用。

影响成型料混配质量的因素有混料时间、加料次序、混料设备等。

混料时间的影响 一般来说,混料时间越长,料越均匀;细粒度成型料的混制时间比粗粒度的混制时间长,但对于预先混制结合剂,混料时间不宜过长,否则会引起树脂粉由于摩擦发热而软化结块,失去松散性。

加料次序的影响 湿润剂要在结合剂或黏结剂之前加入。

混料设备的影响 研钵的大小应根据料的多少选用;型料过筛时金刚石和CBN磨料越细,采用的筛网号也应该越细,成型料筛网号一般比金刚石和CBN粒度粗2个号;金刚石和CBN粒度为50/60~80/100用36~46#筛,100/120~140/170用50~70#筛,170/200~M22/36用80~100#筛,M20/30以细用100#筛。配混料工艺要点见表11。

.png)

五、成型

树脂金刚石磨具成型是指将配制好的成型料装入一定形状的模具内,按一定的成型工艺压制成具有一定形状和尺寸,并具有一定密度和强度的半成品磨具的过程。

1、 成型设备 热压成型设备包括热压机和模具。

(1) 热压机 热压机是液压机的一种,广泛采用的热压机有50 t、100 t、150 t、250 t、500 t 几种。

(2)模具 模具由模套、底板、芯棒、芯体、压环(非金刚石层压环、金刚石层压环)、基体等组成。模具的具体结构根据所制造磨具的形状而定,平形砂轮模具结构示意如图2所示,杯、碗、碟形砂轮模具结构示意图如图3所示。

.png)

模具材料应具有足够的强度,通常采用合金工具钢、碳素工具钢、合金结构钢等。模套的内壁及压环、模芯的外圆柱面等必须有较高的光洁度,以减少成型时的摩擦阻力。

(3)基体 基体可以预先加工成型或在磨具成型硬化后再车成要求的形状。基体与磨具的联结部分必须采用滚花或细螺纹槽,以增加机械结合牢度。

基体材质有铝、胶木、酚醛铝粉等。铝基体通常是锻造铝合金经车加工而成的;胶木基体是用11-10胶木粉和金刚石工作层同时压制完成的,胶木粉适于制作小规格的各种刃磨砂轮;酚醛铝粉基体广泛应用于直径在200 mm 以下的各种形状的砂轮。

2、成型工艺 树脂金刚石与CBN磨具成型方法有冷压法和热压法两种。

(1)冷压成型方法 在成型压制过程中,磨具不加热,经过冷压卸模后,再将成型的半成品磨具放入炉中硬化的方法。这种方法生产效率高,适宜制作小规格及无基体的金刚石磨具制品。

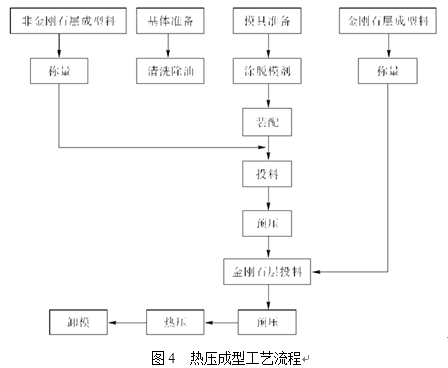

(2)热压成型方法 在压制过程中同时加热模具,使结合剂熔化,并保持一定的压力,经过一定的时间,结合剂缩聚硬化或半硬化的方法。这种方法压制的磨具因为需要一定的保温时间,生产效率低。但不易发泡或起层变形,并能提高磨具的硬度和密度,以及提高与基体的结合强度,大部分树脂金刚石磨具都采用热压成型方法。热压成型工艺流程如图4所示。

3、成型工艺规程

(1)热压成型工艺步骤 热压成型工艺步骤如下所述:

① 基体的准备 基体常用汽油或二甲苯进行清理,然后在基体与成型料接触的部位涂上环氧树脂液或液体酚醛树脂,以保证基体与磨具的牢固结合。

② 模具的装配 将模具与成型料接触部分涂上脱模剂,常用的脱模剂有硅脂、二硫化钼、硬脂酸锌、肥皂液等能起润滑作用的物质。然后与基体一起装在转动台上。

③ 非金刚石层的压制 在模具转动的情况下,将非金刚石层料投入模具内,搅匀、捣实、刮平,放上压环进行冷压。

④ 金刚石层的热压 取出非金刚石层压环,并清理干净,将非金刚石层与金刚石层接触面打毛,涂上一层环氧树脂黏结剂并放入模具内,重新装配金刚石层模具。然后在模具转动的情况下,投入金刚石层料,经搅匀、捣实、刮平,加压环、垫铁、垫板,置于压机内先预热5 ~10min,然后加压,先将上面压平,然后撤除模套下面的垫铁,再加压使底板全部压入模套内,热压至规定的工艺时间。大直径磨具需转动180°,再热压至规定的工艺时间,避免因压板不平造成偏斜。

⑤ 卸模 热压完毕后,将磨具从压机中取出,急速冷却,将模套、芯棒、芯体、压环等卸除。

(2)热压成型工艺参数 热压成型工艺参数包括加压方式和热压压力、加压速度、热压温度、热压时间等。参数选择的基本原则如下所述:

① 加压方式 加压方式有单面压制和双面压制两种。厚度在10 mm 以上的磨具应采用双面压制,即加垫铁的方法,使成型料双面受压,垫铁的厚度一般应为磨具厚度的1/3。

② 热压压力 树脂结合剂金刚石磨具热压压力无须很高,一般在30 ~60 MPa。磨具越厚,所需压力越大;成型料越细,所需压力越大。

③ 加压速度 在磨具压制过程中,为了使成型料中的空气和挥发成分及时排出,压制的速度不宜过快,否则会造成磨具起层和发泡。可以在加压一定时间后卸压放气,然后重新加压至规定尺寸,压制细粒度磨具时,压制速度更要缓慢。

④ 热压温度 酚醛树脂的热压温度控制在(185±5)℃,聚酰亚胺树脂的热压温度控制在(235±5)℃。

⑤ 热压时间 在加压之前,需进行6~8 min 的预热。热压时间的长短与磨具的大小、形状、厚度以及模具的结构、加压方式等因素有关。通常,磨具越大、越厚所需热压时间越长;平形磨具比异形磨具所需热压时间长。热压时间与磨具规格的关系见表12。

.png)

六、固化

树脂结合剂金刚石磨具固化是指热塑性酚醛树脂与乌洛托品在加热情况下变成热固性酚醛树脂,使磨具坯体具有一定强度和硬度的过程,也称硬化或电木化。

1、固化设备 树脂结合剂金刚石磨具固化设备一般采用带鼓风机的干燥电烘箱。由于测温点在箱的上部,磨具应装在中间层位置。

2、固化原理

(1)酚醛树脂固化原理 酚醛树脂固化分为两个阶段:第一阶段是热塑性酚醛树脂与乌洛托品发生化学反应,生成含二亚甲基氨基桥的中间产物;第二阶段是这些中间产物继续与树脂分子反应,生成庞大的网状结构的热固性树脂,并分解出氨和胺。固化过程中,乌洛托品不仅与热塑性酚醛树脂作用,而且与游离酚作用生成热固性树脂,加热到一定温度反应即可进行。

(2)聚酰亚胺树脂固化原理 这是一个不加硬化剂的内聚过程,其聚合过程也分为两个阶段:第一阶段是双马来酰亚胺与4,4-二氨基二甲烷预聚成可溶性聚酰亚胺;第二阶段是将预聚物在较高温度下环化成不溶性聚酰亚胺。

3、固化工艺 树脂结合剂金刚石磨具的固化有两种方法:一次固化法,即磨具在热压机上加热固化30 ~40 min 即成为成品,这种方法适用于小、薄及异形砂轮;二次固化法,即磨具在热压机上先进行初步固化,然后在电烘箱内进行二次补充固化,这种方法适用于大规格的厚度大的砂轮。

4、固化规程 固化工艺参数包括最高固化温度、升温速度、保温时间。参数选择的基本原则如下所述:

(1)最高固化温度 酚醛树脂结合剂金刚石磨具的最高固化温度在180~190 ℃较佳,聚酰亚胺树脂结合剂金刚石磨具的固化温度较高,可达230 ℃。

(2)升温速度 树脂结合剂金刚石磨具的升温速度与结合剂种类、在热压机上的硬化时间、磨具形状、粒度等因素有关。热塑性酚醛树脂的聚合温度为100 ℃,聚酰亚胺预聚温度更高,所以前者在100 ℃前、后者在180 ℃前可自由升温。但由于前者在140 ℃后与固化剂有固化反应,后者在180 ℃后预聚合,故均应慢速升温。在热压机上固化时间较长的磨具,挥发物已基本排出,二次固化可以快速升温;反之应慢速升温。冷压磨具内挥发物多,应慢速升温。形状复杂、粒度细的磨具应采用慢速升温;反之可以快速升温。

(3)保温时间 保温时间与最高固化温度有关。固化温度高,时间应短;固化温度低,时间应长。酚醛树脂磨具在180℃保温2~3h,见表13;聚酰亚胺树脂磨具在230℃保温4~5h,见表14。

.png)

(五)树脂结合剂金刚石和CBN磨具的质量检验

一、成型料质量检查

成型料质量检查包括原材料的检查和混合料的检查。原材料的检查是要检查结合剂、浓度、金刚石和CBN粒度是否与配方相符;混合料的检查是要检查混好的料是否均匀、松散。简单的检查方法是用肉眼或利用放大镜观看料的颜色是否一致,若出现白、绿、红等斑点或细小结块,说明混料不均匀,必须重新研混过筛;另一种检查法是溶剂检查法,是指在结合剂的不同部位各抽料若干克,分别加入到50~60 ℃的酒精中搅拌,经过一定时间后,在干燥的过滤器中将溶液全部滤出,剩余物在105 ℃下烘干,分别称其质量,原质量与剩余物质量之差即为树脂质量。若剩余质量(或树脂质量)相同,说明混料均匀。溶剂检查法比较准确,但所需时间较长。

二、成品质量检查

树脂结合剂金刚石与CBN磨具废品类型主要有以下几种:组织不均、组织疏松、厚度不均、层厚超差、超硬磨料层与过度层互相占位、脱环、裂纹、发泡,以及后续加工中产生的尺寸超差、同心度不好、端面跳动超差等;大规格的磨具还要作动平衡检查。这些废品问题出现的原因可以归结于原材料及其混配问题、成型操作问题、硬化问题和后续加工中出现的问题等。

三、树脂结合剂金刚石与CBN磨具的废品回收方法

树脂结合剂金刚石与CBN磨具的废品回收,是利用树脂的不耐热性,将树脂成分碳化溶解,从而回收金刚石和CBN。具体方法如下;第一步,将树脂结合剂煅烧灰化,将废品磨具砸成小碎块,送入电炉(马弗炉)内逐渐加热至500℃,加热过程中要保证物料与空气充分接触,当温度超过树脂的正常硬化温度(酚醛树脂为180 ℃,聚酰亚胺树脂为240 ℃)时,树脂成分开始炭化,并且随着温度的升高逐渐加剧,500 ℃即被烧尽灰化;第二步,结合剂中金属和金属氧化物的处理,将煅烧后的灰料置入烧杯中,加入盐酸(1 :1),加热煮沸后倒出废料,再加适量硝酸,加热后倒掉废液;第三步,碳的处理,在剩余的物料中加入高氯酸加热除去少量的碳;第四步,水洗至中性烘干。 (本文完)